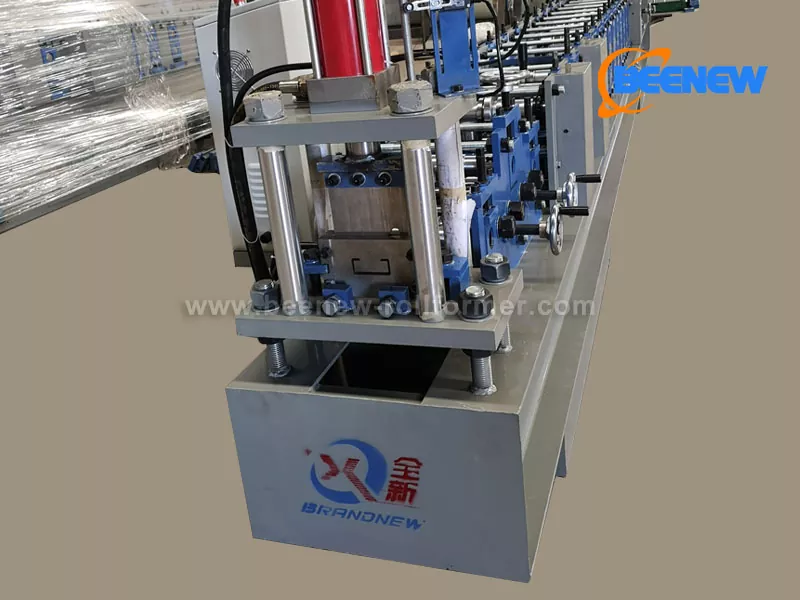

प्यूरलिन रोल पूर्व

जांच भेजें

उत्पाद -प्राचन

|

वस्तु |

पैरामीटर |

|

द्रव्य का गाढ़ापन |

1.5-2.0 मिमी |

|

फीडिंग चौड़ाई |

125-422 मिमी |

|

ड्राइविंग मोटर |

11kw |

|

हाइड्रोलिक स्टेशन शक्ति |

5.5 kw |

|

रोलर सामग्री |

45# स्टील, हीट-ट्रीटेड, हार्ड क्रोम कोटेड |

|

शाफ्ट व्यास |

70/55 मिमी |

|

गठन स्टेशन |

13 स्टेशन |

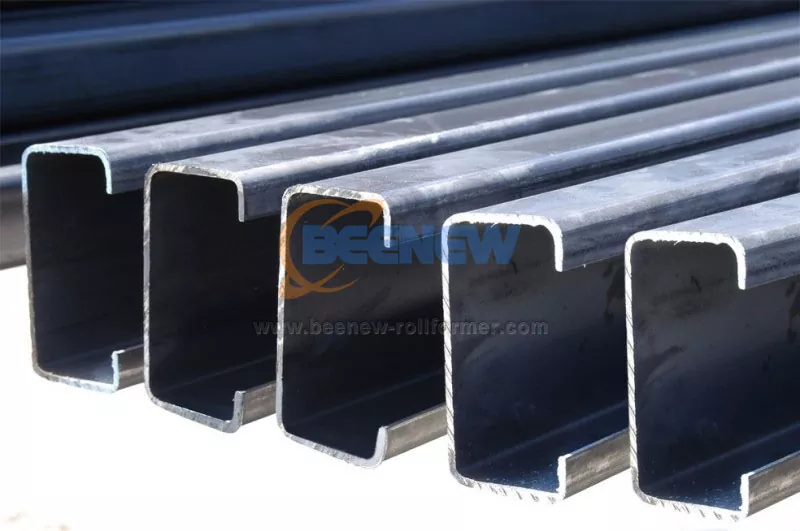

उत्पाद की तस्वीर

विशेषताएँ

प्यूरलिन मशीन सामग्री को आवश्यक प्यूरलिन प्रोफाइल में बना सकती है, जैसे कि C, Z या U आकार। यह तकनीक उत्पादन में उच्च परिशुद्धता, दक्षता और स्थिरता सुनिश्चित करती है। उपरोक्त सुविधाओं को सुनिश्चित करने के लिए उच्च तकनीक के साथ और उच्च स्तर के उच्च स्तर के स्वचालन के साथ प्यूरलिन रोल पूर्व। बस आपके लिए आवश्यक प्यूरलिन की संख्या और लंबाई दर्ज करें। पीएलसी नियंत्रण प्रणाली तब मशीन को स्वचालित रूप से चला सकती है।

विवरण

पूरे प्यूरलिन रोल में गाइडिंग और लेवलिंग डिवाइस, प्री-शीयर और पंचिंग डिवाइस, मुख्य रोलिंग मिल, पोस्ट शीयर और पीएलसी कैबिनेट शामिल हैं।

-ग्रेडिंग और लेवलिंग डिवाइस: शीट परिचय डिवाइस, दोनों तरफ समायोज्य मार्गदर्शक डिवाइस, रोलर्स और अन्य घटकों को समतल करना। लेवलिंग के लिए ऊपरी तीन और निचले चार लेवलिंग रोलर्स की संरचना को अपनाना।

-प्रति-शियर और पंचिंग डिवाइस :

पूंछ को काटने के लिए हाइड्रोलिक फ्रंट शीयर; हाइड्रा-पंचिंग डिवाइस को काटने के दौरान रुकने की आवश्यकता होती है। ग्राहक की उत्पादन आवश्यकताओं के अनुसार पंचिंग मोल्ड की संख्या अनुकूलित की जाती है

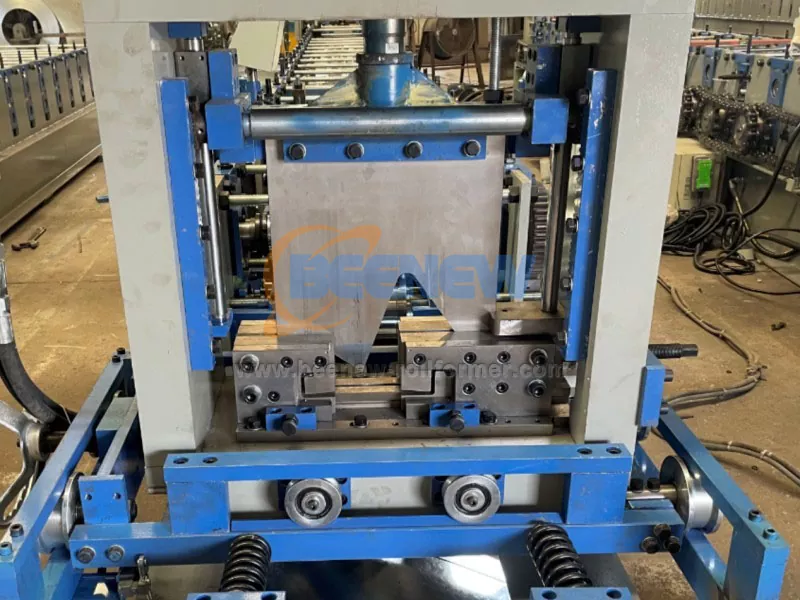

-मैन रोलिंग मिल: बनाने के लिए 13 स्टेशन; सभी शाफ्ट और रोलर्स ठोस और ठीक संसाधित होते हैं; यदि सामग्री की ताकत और मोटाई को दबाया जाना विशेष है, तो रोलर्स की सामग्री उच्च शक्ति और विशेष उपचार के साथ मोल्ड स्टील से बनाई जाएगी।

-पोस्ट कतरनी: बनाने के बाद कतरनी; सार्वभौमिक कतरनी, तीन-ब्लेड संरचना, ब्लेड चौड़ाई और ऊंचाई समायोज्य; ब्लेड सामग्री CR12MVO;

-पीएलसी कैबिनेट।

पूरे प्यूरलिन रोल पूर्व को मानव-मशीन इंटरफ़ेस के साथ पीएलसी द्वारा नियंत्रित किया जाता है। ऑपरेटर SET प्रोग्राम (प्रोग्रामेबल कंट्रोल) के माध्यम से स्वचालित रूप से चलता है और नियंत्रण प्रक्रिया की निगरानी करता है, उत्पादन लाइन को नियंत्रित करने और नियंत्रण मापदंडों को संशोधित करने के लिए ऑपरेटर को महसूस करता है, और उपकरण चलाने की स्थिति की वास्तविक समय की निगरानी करता है, पैरामीटर और गलती संकेत चल रहा है। भागों की लंबाई की डिजिटल सेटिंग, भागों की लंबाई को समायोजित किया जा सकता है। उपकरण संचालन की स्थिति और दोष संकेत की वास्तविक समय की निगरानी।

हिन्दी

हिन्दी English

English lugha ya Kiswahili

lugha ya Kiswahili  Монгол хэл

Монгол хэл  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Italiano

Italiano  한국어

한국어  Malay

Malay  Türkçe

Türkçe  العربية

العربية  Indonesia

Indonesia  تمل

تمل  український

український  فارسی

فارسی  Latine

Latine  Azərbaycan

Azərbaycan